电控系统概述

本方案自动化立体库中除去物料存储设施外(货架或堆场),物料输送系统由以下成套设备组成:包括各类输送机、往复式提升机、地牛提升机、堆垛机、RGV等子系统,各子系统间按照总体工艺布局有序组合、依次排列,与存储区形成出入库物料循环通道,实现立体库的吞吐能力。

设计原则

为了保证系统的质量可靠,技术先进,电控系统的设计遵循以下原则:

1、适用性原则

深刻理解项目要求、紧密贴合总体设备布局和工艺流程进行系统设计。为用户提供“量身定制”的技术方案。

2、易用性原则

(1)系统架构标准简洁,层次结构清晰合理,开发平台主流通用,整个系统易学易用

(2)设计时充分考虑生产业务流程和用户的操作管理习惯,操作界面友好、操作步骤简练,可视化、层次化特色鲜明。

3、前瞻性原则

(1)采用国内外自动化领域的先进技术和产品,适应技术发展需求。选型时注重产品质量、技术支持和售后服务等因素,有效延长系统使用周期。

(2)系统设计考虑未来发展一一通讯网络实时可靠、结构完整安全;供配电留有余量,从容应对系统扩容改造;控制平台先进高效、层次分明、升级方便;监控系统采用分布式架构,易于扩展和维护。

(3)提供系统控制和生产组织的智能化和柔性化控制功能。

4、安全性原则

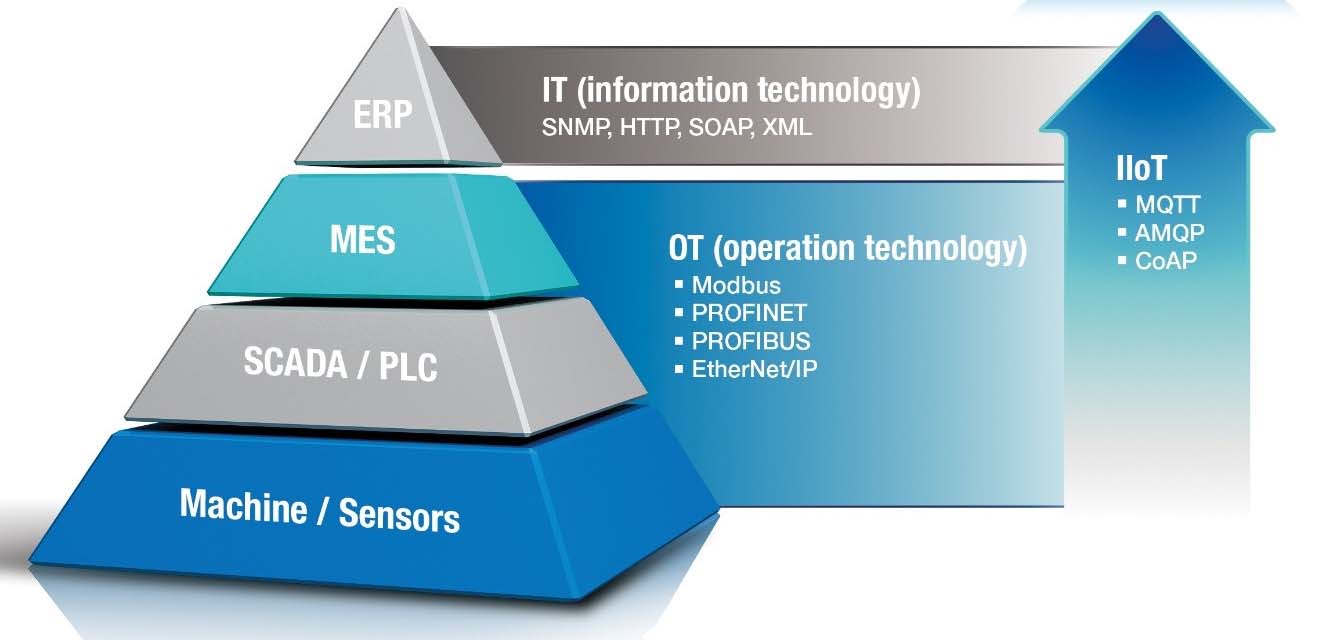

(1)控制层与信息层隔离,数据通讯仅能通过可编程、可监控的定制接口完成相互访问,系统设计兼顾通讯的安全性和控制的实时性。

(2)PLC

的通讯采用可编程的接口协议,数据传输的实时性、可靠性和确定性得到有效保障。PLC向下的工业以太网完全独立,与上层通讯网相互隔离,最大化的杜绝网络风暴和入侵,提高控制子网的安全性,进而加强整个库区的可用性。

(3)访问控制机制保障PLC和监控系统拒绝匿名登陆。

(4)系统设计时考虑了抗电磁干扰、抗光干扰、抗误信号干扰的措施。

(5)系统设计时充分考虑了人员、设备和货物的安全,并采取了多项安全保护措施。

技术架构

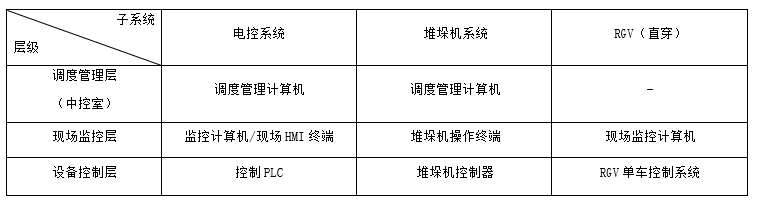

本方案的全集成自动化系统由调度管理层、现场监控层、设备控制层共三层架构组成。

三层架构典型设备配置举例:

监控系统概述

现场监控系统通过控制层工业以太网将线控PLC、单机设备PLC/SCADA等连接起来,实现方便快捷的数据交换,并将采集的数据提供给WCS/WMS服务器、中控室监控计算机、现场PC终端进行监控,同时采集并存储生产数据、报警数据、过程数据,实现生产过程的实时监视及回溯展现。

根据设备控制系统中的控制段划分和现场监控操作的实际需要,全线共配置现场操作终端2台,采用昆仑通态工控机TPC1031Kt,该工控机拥有10寸的多点触摸屏,安装在定制的安装支架上,便于人工操作和监控显示。

系统可扩展性设计

网络架构易于扩展

基于ProfiNet的网络集成的丰富经验,我公司在网络架构设计上将工业以太网的性能和优势融入整个网络设计中,一方面提高了网络的安全可靠性,另一方面可以方便的实现网络的扩展。

电控系统利于扩展

考虑到系统扩展的需求,本次项目中底层电控系统的系统架构采用分布式控制模式,在系统兼容性和系统架构的扩展性上有突出特点:

(1)分布式控制系统,有利于增加或更改设备控制单元,有利于硬件系统和配电部分的集成。

(2)电控柜采用组件模块化安装和设计,当出现系统扩展或调整需求时,可以最方便的实现系统的重构。

(3)电控器件规划为几个主要器件品牌,当出现系统调整时,可以最大化的利用库存器件和备件,加快项目调整进程。

PLC程序构件化设计,有利于升级改造

系统PLC软件控制平台,采用基于构件化的规划设计模式,在软件的标准化、模块化设计上,有利于系统的升级改造和系统维护。另外一方面,构件化平台的最大优势就在于可以通过系统组态模式,在原有软件基础上实现工艺线路和设备的调整,可以用最短的现场调试时间,实现工艺流程的控制调整,有利于系统的扩展。